Chiều dài hồ quang, tốc độ hàn, dòng điện hàn... là các thông số cơ bản của quy trình TIG. Trong bài viết này chúng ta lần lượt cùng khảo sát các thông số trên.

Chiều dài hồ quang

Chiều dài hồ quang là khoảng cách từ mũi điện cực đến bề mặt vũng chảy. Đại lượng này thường phụ thuộc vào cường độ hàn và sự ổn định hồ quang, độ chính tâm của điện cực trong mỏ phun cũng có ảnh hưởng đến thông số này. Khi hàn ta cố gắng giữ chiều dài hồ quang không đổi. Nếu chiều dài hồ quang quá lớn, vùng hồ quang sẽ trải rộng và công suất nhiệt tăng lên đáng kể (do đặc tính dốc đứng của thiết bị) còn nếu nhỏ quá, điện cực dễ bị dính và độ ngấu tăng lên. Qui tắc là khi hàn ta chọn chiều dài hồ quang cỡ 0,5 ÷ 3mm.

− Khi hàn tôn mỏng dưới 1mm thì Lh = 0,025 in (khoảng 0,6mm) do vậy không dùng que đắp.

− Khi hàn tôn dày (nhỏ hơn 4mm) hoặc hàn ngấu thì Lh = 0,082 in (khoảng 2mm)

Tốc độ hàn

Tốc độ hàn là tốc độ di chuyển điện cực phụ thuộc vào tốc độ điền đầy vũng chảy và bề dày chi tiết hàn. Tốc độ thường từ 100 đến 250mm/ phút.

Dòng điện hàn

Dòng điện hàn chịu ảnh hưởng bởi loại vật liệu và bề dày chi tiết hàn, tốc độ hàn và thành phân khí bảo vệ cũng ảnh hưởng đến việc chọn cường độ hàn thích hợp. Thực nghiệm cho thấy cường độ hàn tốt nhất là 1A cho 0,0001 in bề dày ( khoảng 40A/mm) ứng với tốc độ hàn 250mm/ phút. Thường khi hàn thủ công rất khó đạt được tốc độ hàn như thế và khi giảm tốc độ hàn thì ta phải giảm dòng điện tương ứng. Ví dụ: để hàn với tốc độ 100mm/ phút thì nên chọn cường độ Ih = 40x100/250 = 16A/mm bề dày. Khi hàn cường độ dòng điện được xác định trên cơ sở bề dày và chủng loại vật liệu hàn. đường kính điện cực, và đường kính que hàn được chọn phù hợp với phạm vi dòng điện hàn và ứng dụng. Nói chung, nếu dòng hàn nhỏ trong khi điện cực lớn sẽ làm điện cực "quá nguội" độ bức xạ electron kém làm hồ quang khó ổn định, mặt khác kích cỡ vũng chảy ( phụ thuộc vào cỡ điện cực và chiều dài hồ quang) tăng lên làm giảm mật độ nhiệt khiến cho độ ngấu giảm tốc độ nguội của vũng chảy tăng cao gây ra các chuyển biến bất lợi. Cỡ que đắp cũng vậy, que quá nhỏ làm tăng tốc độ cấp que dể gây ra hiện tượng cấp que thiếu làm mối hàn lõm, thiếu kích thước và "quá nóng"; trong khi que quá lớn khiến cho việc cấp que khó khăn (dể chạm vào điện cực) và làm cho mối hàn "quá nguội".

Thông số tham khảo khi hàn trên thép carbon

| Bề dày (mm) | 1.6 | 2.4 | 3.2 |

| Đường kính điện cực(mm) | 1.6 | 1.6 | 2.4 |

| Dòng điện hàn(A) | 100÷140 | 100÷160 | 120÷200 |

| Điện áp hàn(V) | 12 | 12 | 12 |

| Đường kính dây hàn(mm) | 1.6 | 1.6 | 1.6 |

| Tốc độ hàn min (mm) | 250 | 250 | 250 |

| Đường kính mỏ phun(mm) | 9.5 | 9.5 | 9.5 |

| Lưu lượng khí bảo vệ min(lít) | 10 | 10 | 10 |

| Bề dày (mm) | 4.8 | 6.4 | 12.7 |

| Đường kính điện cực(mm) | 2.4 | 3.2 | 3.2 |

| Dòng điện hàn(A) | 150÷250 | 150÷250 | 150÷300 |

| Điện áp hàn(V) | 12 | 12 | 12 |

| Đường kính dây hàn(mm) | 2.4 | 3.2 | 3.2 |

| Tốc độ hàn min (mm) | 200 | 200 | 200 |

| Đường kính mỏ phun(mm) | 9.5 | 12.5 | 12.5 |

| Lưu lượng khí bảo vệ min(lít) | 10 | 12 | 12 |

Thông số tham khảo khi hàn trên inox(hợp kim thấp)

| Bề dày (mm) | 1.6 | 2.4 | 3.2 |

| Đường kính điện cực(mm) | 1.6 | 1.6 | 2.4 |

| Dòng điện hàn(A) | 80÷120 | 100÷160 | 120÷200 |

| Điện áp hàn(V) | 12 | 12 | 12 |

| Đường kính dây hàn(mm) | 1.6 | 1.6 | 1.6 |

| Tốc độ hàn min (mm) | 250 | 250 | 250 |

| Đường kính mỏ phun(mm) | 9.5 | 9.5 | 9.5 |

| Lưu lượng khí bảo vệ min(lít) | 10 | 10 | 10 |

| Bề dày (mm) | 4.8 | 6.4 | 12.7 |

| Đường kính điện cực(mm) | 2.4 | 3.2 | 3.2 |

| Dòng điện hàn(A) | 150÷250 | 200÷350 | 225÷375 |

| Điện áp hàn(V) | 12 | 12 | 12 |

| Đường kính dây hàn(mm) | 2.4 | 3.2 | 3.2 |

| Tốc độ hàn min (mm) | 200 | 200 | 200 |

| Đường kính mỏ phun(mm) | 9.5 | 12.5 | 12.5 |

| Lưu lượng khí bảo vệ min(lít) | 10 | 12 | 12 |

Mối hàn TIG

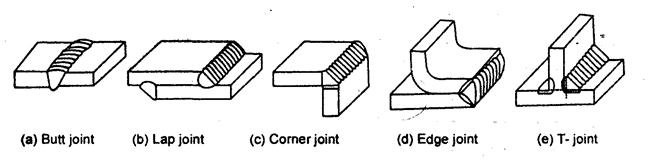

Các loại mối hàn đều có thể thực hiện bằng phương pháp hàn TIG. Các đặc trưng của mối hàn được xác lập theo các yêu cầu kỹ thuật. các mối hàn cơ bản gồm: giáp mối (butt), chồng mí (lap), hàn góc (corner), mối hàn bẻ gờ (edge), mối hàn chữ T (tee)

Các kiểu mối hàn

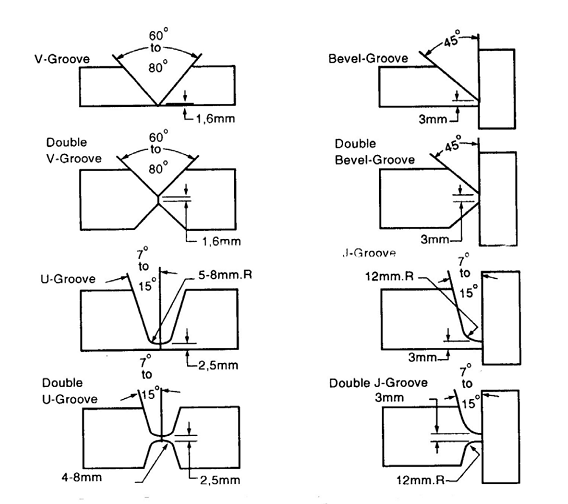

Vát mép chuẩn bị mối hàn

Mối hàn TIG chất lượng có các đặc trưng sau:

− Tiết diện ngang mối hàn hơi lồi

− Bề mặt chắc và mịn đẹp;

− Vảy hàn phẳng đều;

− Biên hàn nóng chảy tốt và không bị khuyết.

Muốn được như vậy, chi tiết hàn cần phải tẩy sạch bằng bàn chải thích hợp, hoặc bằng phấn thạch hoặc dung dịch tẩy thích hợp. Sử dụng các vật liệu hàn phù hợp với kim loại hàn. Điện cực phải chuẩn bị, chọn chủng loại, kích cỡ phù hợp với ứng dụng:

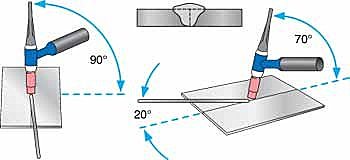

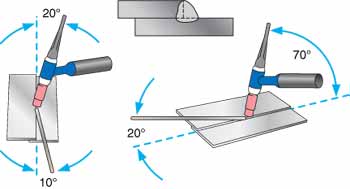

- Để hàn với dòng một chiều (DCEN) đầu điện cực phải mài đúng qui cách dạng côn góc côn từ 30 đến 60°

- Để hàn với dòng xoay chiều (AC) hoặc một chiều (DCEP) đầu điện cực được định hình có dạng bán cầu .

Chiều dài từ đầu contact tip đến mũi điện cực tốt nhất nên để mũi điện cực nhô ra khỏi mỏ phun khoảng 1 lần đường kính điện cực. Trong trường hợp hàn góc cho phép nhô ra nhiều hơn để bảo đảm hồ quang quét qua được cạnh đáy của góc hàn (tất nhiên khi đó phải chọn điện cực có cỡ lớn hơn để tránh điện cực quá nóng. Bảo vệ vùng hàn phải bảo đảm vùng hàn được bảo vệ tốt bằng dòng khí bằng cách chọn cỡ mỏ phun và lưu lượng khí hợp lý. Mỏ có đường kính lớn phun khí nhiều, bảo vệ tốt hơn song khó quan sát và đưa vũng chảy sâu vào rãnh hàn nếu không kéo dài phần nhô ra của điện cực. Trong trường hợp như thế điện cực sẽ quá nóng và dễ hỏng. Trường hợp dùng cỡ mỏ phun bé cần hiệu chỉnh lưu lượng phun khí thích ứng không tạo nên dòng chảy rối khiến cho việc bảo vệ vũng chảy kém hiệu quả và điện cực dễ bị oxyt hóa làm cho hỏng.

− Khi hàn trên các loại thép và vật liệu nhạy cảm với oxy, hydro cần bố trí khí bảo vệ phía lưng mối hàn và trong nhiều trường hợp bảo vệ cả mối hàn trong quá trình đông rắn và nguội lại. Biện pháp này đặc biệt quan trọng khi hàn ống.

− Khi hàn các tấm mỏng với mối hàn đâu mí, ngấu hoàn toàn trên các vật liệu nhạy cảm chúng ta có thể dùng các bộ gá chuyên dụng.

− Khi hàn inox, có thể dùng các tấm gá bằng đồng và dùng khí Argon bảo vệ mặt sau mối hàn sẽ cho chất lượng hàn cao hơn.

− Khi hàn ống đường kính nhỏ cần thiết phải thổi khí bảo vệ mặt trong của ống .

− Khi hàn các ống đường kính lớn thì chế tạo các nút chặn , có cơ cấu nạp và thoát khí để bảo vệ. Có thể dùng các băng dán chuyên dụng để bảo vệ mặt lưng mối.

Mối hàn giáp mối.

Mối hàn giáp mối không vát có thể áp dụng cho vật liệu dày dưới 2mm. Khi hàn mối hàn cần ngấu toàn phần thì phải hàn với kim loại đắp. Mối ghép được hàn đính để có khe hở đều và có kích thước xác định. Khi hàn trên kim loại mỏng thường bẻ gờ và thổi chảy chứ không dùng que đắp. Khi hàn các tấm dày hơn 3mm phải vát mép, thông thường chọn kiểu vát V hoặc J. Kiểu V đôi hoặc J đôi được dùng khi bề dày lớn hơn 25mm. Khi mối hàn có thể hàn từ hai phía thì nên chọn kiểu vát đôi để giảm lượng đắp và có hiệu quả kinh tế hơn.

Thực tế khi hàn trên tấm dày, chỉ có lớp lót là thực hiện bằng phương pháp hàn TIG còn các lớp phủ sẽ được thực hiện bằng phương pháp hàn que hoặc phương pháp hàn MIG-MAG. Yếu tố quan trọng bậc nhất để chọn kiểu vát và phương pháp hàn là chất lượng yêu cầu của mối hàn và vật liệu hàn. Khi hàn trên thép carbon thường và thép hợp kim thấp thì phương pháp hàn que và phương pháp hàn MIG-MAG hoàn toàn đáp ứng được các yêu cầu về chất lượng mối hàn. Khi hàn trên thép inox và các hợp kim nicken thì phương pháp hàn TIG lại phù hợp và hiệu quả hơn.

Mối hàn chồng mí

có ưu điểm là không cần chuẩn bị mối hàn, đặc biệt là khi hàn trên tấm mỏng. yếu tố quan trọng nhất khi chuẩn bị mối hàn chồng mí là phải bảo đảm sự tiếp xúc giữa hai mép trên toàn bộ mối hàn. Các mồi chồng mí trên tấm có bề dày nhỏ hơn 3mm thường được hàn chảy không đắp que hàn. Cần phải hiệu chỉnh các thông số hàn sao cho bảo đảm nóng chảy không đánh thủng và làm cháy mặt bên kia của mối ghép. Mối hàn chông mí có bề dày từ 3 đến 6mm sẽ phải đắp thêm que hàn và hàn với 1 hoặc nhiều lớp hàn.

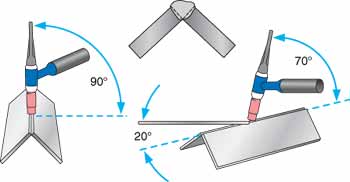

Mối hàn góc

Độ ngấu của mối hàn góc phụ thuộc vào bề dày vật liệu. Khi hàn tấm mỏng, các mép hàn góc được đặt sát nhau sao cho mép này gối lên mép kia chút ít. Thường thì phải có bộ gá hàn để bảo vệ mặt lưng mối hàn không bị cháy và bảo đảm mép hàn không bị biến dạng quá lớn khi hàn. Vùng mối hàn nhất thiết phải làm sạch và bảo đảm không dính dầu mở, bụi, rỉ sét, ... kỹ thuật được ưa

chuộng là thổi chảy que đắp. Tuy nhiên, trong trường hợp đó nên có thanh lót phía sau để hạn chế thủng. Các tấm dày cần được vát V hoặc J để đảm bảo ngấu hoàn toàn. Công việc vát mép được thực hiện cẩn thận, bảo đảm các cạnh vát đều đặn và khe hở được định vị chắc chắn. Mối hàn này thường được thực hiện tối thiểu hai lớp, lớp ngấu và lớp phủ. Bề dày chân (rood face) mối hàn cần xác định sao cho hàn không thủng vẫn bảo đảm ngấu đều.

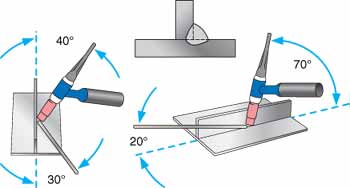

Mối hàn chữ T “Tee”

Loại mối hàn này thường hàn với que hàn đắp. Tùy thuộc vào yêu cầu kỹ thuật mà hàn liên tục trên một mặt hoặc hai mặt, hoặc không liên tục phân bố đối xứng hoặc xen kẻ. Khi yêu cầu ngấu chân không đặt ra thì mép hàn để vuông không mài. Ngược lại, nếu có yêu cầu ngấu thì phải mài trên mép của tấm đứng, nhất là khi bề dày lớn hơn 6mm, thường thì phải mài vát cả hai phía và mối hàn được thực hiện luân phiên giữa hai phía để hạn chế biến dạng.

Mối hàn bẻ gờ “Edge”

Các mối hàn bẻ gờ thường được áp dụng trên tấm mỏng. Không dùng que đắp vì mép hàn sẽ nóng chảy và bổ sung vào mối hàn. Mối hàn này thường được áp dụng vào hàn nắp các thùng kín. Mối hàn này có nhược điểm là vùng chân mối hàn rất dễ bị ăn mòn, do vậy khi hàn các thiết bị áp lực, qui trình hàn phải được thẩm định chắc chắn. Thường khi hàn với các thiết bị chịu áp ta thay thế mối hàn bằng mối hàn giáp mép có tấm lót.